تاریخچه هیدروکن و پیدایش آن در صنعت معدن

هیدروکن یکی از انواع سنگ شکنهای مخروطی است که برای خردایش سنگها و مواد معدنی در معادن و صنایع مختلف بهکار میرود. این دستگاه با ویژگیهای خاص خود در تبدیل سنگهای بزرگ به قطعات کوچکتر نقش بسزایی دارد و بهعنوان یک ابزار کارآمد در بسیاری از صنایع شناخته میشود. برای درک بهتر اهمیت هیدروکن، لازم است که به تاریخچه پیدایش آن و تحولات صورتگرفته در صنعت معدنکاری بپردازیم.

پیدایش هیدروکن

قبل از دهه ۱۹۳۰ میلادی، در بسیاری از معادن و کارخانجات فرآوری مواد معدنی از دستگاههای مختلفی برای خرد کردن سنگها استفاده میشد که معمولاً سنگشکنهای فکی و ضربهای بودند. این دستگاهها بهویژه در فرآیندهای خردایش مواد معدنی با سختیهای مختلف کاربرد داشتند. اما با گذر زمان، صنعت معدن بهویژه در زمینه استخراج و فرآوری سنگهای بسیار سخت، نیاز به دستگاههایی داشت که قادر به تحمل فشارهای زیاد باشند و در عین حال مصرف انرژی کمتری داشته باشند.

در اواخر دهه ۱۹۳۰، مهندسان و محققان بهدنبال طراحی دستگاهی با ویژگیهایی همچون خردایش مؤثرتر، مصرف انرژی پایینتر، و عمر طولانیتر بودند. این نیازها منجر به طراحی اولین سنگشکنهای مخروطی شد. هیدروکنها بهعنوان سنگشکنهای مخروطی با مکانیزم فشاری طراحی شدند که قادر بودند سنگهای سخت را با استفاده از فشار و فشردگی خرد کنند، نه ضربه و سرعت بالا. این طراحی نهتنها باعث کاهش مصرف انرژی شد، بلکه کارایی بیشتری را در خردایش سنگهای سخت و مقاوم بهوجود آورد.

توسعه و تکامل هیدروکنها

در ابتدا، هیدروکنها تنها در معادن بزرگ و کارخانههای فرآوری مواد معدنی بهکار میرفتند، اما بهسرعت مزایای آنها توجه صنعتگران را جلب کرد. طراحی اولیه این دستگاهها با استفاده از دو مخروط ثابت و متحرک، عمل خردایش را بهصورت فشاری انجام میداد. این طراحی ساده اما مؤثر، باعث شد که هیدروکنها به یکی از دستگاههای اصلی در معادن بزرگ تبدیل شوند. بهویژه در معادن سنگهای سخت مانند گرانیت و بازالت، هیدروکنها قادر به خردایش این سنگها به اندازههای مناسب برای استفادههای بعدی بودند.

با پیشرفت علم و تکنولوژی در دهههای بعدی، هیدروکنها بهبودهای زیادی پیدا کردند. سیستمهای هیدرولیک برای تنظیم فاصله بین دو مخروط بهوجود آمد و این امکان را فراهم کرد که اندازه مواد خرد شده بهطور دقیقتر تنظیم شود. همچنین، استفاده از مواد مقاومتر در ساخت قطعات هیدروکن باعث افزایش عمر دستگاهها و کاهش هزینههای نگهداری شد.

در دهه ۱۹۷۰ و ۱۹۸۰ میلادی، با توجه به افزایش تقاضا برای خردایش سنگهای معدنی در مقیاسهای بزرگتر، هیدروکنها بهینهسازی شدند و مدلهای جدیدتر و پیشرفتهتری به بازار آمدند. یکی از بزرگترین تحولات در این دوران، ارتقای سیستمهای هیدرولیک بود که بهطور قابلتوجهی دقت و کارایی دستگاهها را افزایش داد. این تغییرات باعث شد که هیدروکنها قادر به پردازش مقادیر بیشتری از سنگهای سخت و مواد معدنی با دقت بیشتری باشند.

هیدروکنها در دنیای معاصر

در دهههای اخیر، طراحی و عملکرد هیدروکنها بهطور مداوم در حال پیشرفت بوده است. پیشرفتهای فناوری در زمینه کنترل خودکار، استفاده از سنسورها و سیستمهای هوشمند، طراحیهای نوین برای کاهش ارتعاشات و بهبود مصرف انرژی، باعث شدهاند که هیدروکنها در معادن و صنایع فرآوری مواد معدنی به دستگاهی اساسی تبدیل شوند.

امروزه هیدروکنها با استفاده از فناوریهای نوین، بهویژه در سیستمهای هیدرولیک و تنظیم فاصله مخروطها، قادر به خردایش سنگها با دقت و کارایی بالاتر از هر زمان دیگری هستند. همچنین، استفاده از مواد جدید مقاوم در برابر سایش و فشار باعث شده که این دستگاهها عمر طولانیتری داشته باشند و نیاز به تعمیرات کمتری داشته باشند.

تاثیر هیدروکن بر صنعت معدن

هیدروکنها تأثیر بسزایی در صنعت معدن و فرآوری مواد معدنی گذاشتهاند. قبل از اختراع هیدروکن، دستگاههای سنگشکن معمولاً با مشکلاتی نظیر مصرف بالای انرژی، نقص در خردایش سنگهای سخت، و هزینههای بالای تعمیرات مواجه بودند. اما با ورود هیدروکنها، این مشکلات بهشدت کاهش یافت. هیدروکنها با توانایی در خردایش سنگهای سخت و مصرف انرژی کمتر، به دستگاهی کارآمد و مقرونبهصرفه تبدیل شدند که امروزه در بسیاری از معادن و کارخانههای تولید مصالح ساختمانی و صنعتی مورد استفاده قرار میگیرند.

در نتیجه، هیدروکنها نهتنها توانستهاند فرآیندهای معدنکاری را بهبود بخشند، بلکه تأثیر مستقیمی بر کاهش هزینههای عملیاتی و افزایش تولید در صنایع مختلف داشتهاند.

به نقل از ره گستر:

سنگ شکن هیدروکن یکی از پرکاربردترین دستگاههای سنگ شکن در صنعت است. این دستگاه با قابلیت تنظیم دهی فواصل بین سر و مانتل، قابلیت سنگ شکنی بیشتری را به کاربران ارائه میدهد. همچنین ساختار قابل تنظیم آن، امکان تنظیم اندازه نهایی محصول نهایی را نیز فراهم میکند.

نحوه عملکرد هیدروکن

هیدروکن یکی از دستگاههای اصلی در فرآیند خردایش سنگها و مواد معدنی در معادن است که بهویژه برای خرد کردن مواد سخت و مقاوم کاربرد دارد. این دستگاه بهطور عمده برای تولید دانهبندی دقیق سنگها و مواد معدنی استفاده میشود. هیدروکنها بهدلیل عملکرد دقیق و صرفهجویی در انرژی، در مقایسه با دستگاههای دیگر خردایش، گزینهای مناسب در بسیاری از معادن و صنایع هستند.

مکانیزم عملکرد هیدروکن

عملکرد هیدروکن بر اساس اصل فشاری است. در این دستگاه، سنگهای بزرگ که وارد بخش ورودی میشوند، تحت فشار شدید دو مخروط (مخروط ثابت و مخروط متحرک) قرار میگیرند و خرد میشوند. در اینجا توضیح مختصری از نحوه عملکرد هیدروکن آورده شده است:

- ورود مواد به دستگاه: مواد اولیه، معمولاً سنگهای معدنی یا مصالح ساختمانی، از طریق دهانه ورودی به داخل دستگاه وارد میشوند.

- فرآیند فشردهسازی: دستگاه هیدروکن شامل دو مخروط است که یکی از آنها ثابت است و دیگری متحرک. مخروط متحرک بهطور پیوسته به داخل مخروط ثابت حرکت میکند و فشار ایجاد میکند. این فشار باعث خرد شدن سنگها به قطعات کوچکتر میشود. اندازه قطعات خرد شده به فاصله بین دو مخروط بستگی دارد.

- کنترل فاصله مخروطها: یکی از ویژگیهای برجسته هیدروکن، قابلیت تنظیم فاصله بین مخروطها است. این فاصله میتواند بهطور دقیق تنظیم شود تا اندازه مواد خرد شده دقیقاً مطابق با نیاز تولید باشد. این ویژگی باعث میشود که هیدروکن بهطور مؤثری در فرآیندهای مختلف خردایش مورد استفاده قرار گیرد و دانهبندی مطلوبی ایجاد کند.

- خروج مواد خرد شده: مواد خرد شده از طریق قسمت پایینی دستگاه، که معمولاً بهصورت یک دهانه خروجی است، خارج میشوند. این مواد میتوانند بهطور مستقیم به مراحل بعدی فرآیند منتقل شوند یا بسته به نیاز به تفکیک بیشتر ارسال شوند.

- قویترین دستگاه هیدروکن جهان را در این مقاله بخوانید

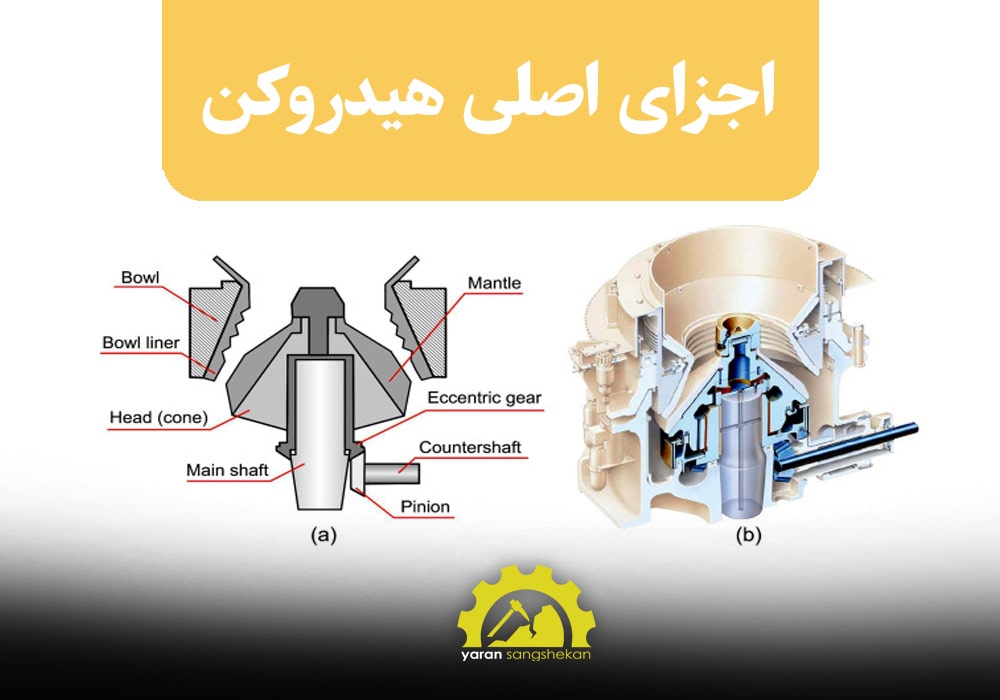

اجزای اصلی هیدروکن

هیدروکنها از اجزای مختلفی تشکیل شدهاند که هر کدام نقش خاصی در عملکرد بهینه دستگاه ایفا میکنند. در اینجا به معرفی اجزای اصلی و نحوه عملکرد آنها میپردازیم:

- مخروط ثابت: مخروط ثابت بخش اصلی دستگاه است که بهطور ثابت در محل خود قرار دارد. این قسمت بهعنوان پایهای برای مخروط متحرک عمل میکند و سنگها تحت فشار آن قرار میگیرند.

- مخروط متحرک: مخروط متحرک که بهطور مداوم بهطرف مخروط ثابت حرکت میکند، فشار لازم برای خردایش سنگها را اعمال میکند. این مخروط معمولاً با سیستم هیدرولیکی یا مکانیکی حرکت میکند و قادر است فاصله خود را با مخروط ثابت تنظیم کند.

- سیستم هیدرولیک: سیستم هیدرولیک یکی از اجزای کلیدی هیدروکن است که امکان تنظیم دقیق فاصله مخروطها را فراهم میآورد. این سیستم همچنین فشار لازم برای حرکت مخروط متحرک را تأمین میکند و در نتیجه از عملکرد دقیق دستگاه حمایت میکند.

- بلبرینگها و شافتها: بلبرینگها و شافتها در هیدروکنها برای انتقال نیرو و حرکت دقیق به قطعات مختلف دستگاه مورد استفاده قرار میگیرند. این اجزا باید با دقت بالایی طراحی شوند تا عمر طولانی و عملکرد مناسب دستگاه را تضمین کنند.

- سیستم تخلیه و انتقال: مواد خرد شده پس از عبور از دستگاه، از طریق دهانه خروجی تخلیه میشوند. این مواد میتوانند بهطور مستقیم به قسمتهای بعدی فرآیند منتقل شوند یا در برخی موارد از طریق نوار نقالهها یا سیستمهای دیگر به محل ذخیرهسازی منتقل شوند.

ویژگیهای عملکردی هیدروکن

- خردایش سنگهای سخت: هیدروکنها قادر به خرد کردن سنگهای بسیار سخت مانند گرانیت، بازالت، و سنگهای آهکی هستند. این ویژگی بهویژه در معادن بزرگ که با سنگهای مقاوم مواجه هستند، بسیار حیاتی است.

- دقت بالا در دانهبندی: هیدروکنها میتوانند مواد را به اندازههای دقیق و مورد نیاز خرد کنند. این دقت در دانهبندی باعث میشود که تولید مواد معدنی با کیفیت بالا و بهینه در مراحل بعدی فرآوری مواد امکانپذیر باشد.

- صرفهجویی در مصرف انرژی: یکی از مزایای اصلی هیدروکنها در مقایسه با دستگاههای خردایش دیگر مانند سنگشکنهای فکی یا ضربهای، مصرف انرژی کمتر است. به دلیل عملکرد فشاری و طراحی بهینه، این دستگاهها انرژی کمتری برای خردایش سنگها نیاز دارند.

- مقاومت بالا در برابر سایش: هیدروکنها معمولاً از مواد مقاوم در برابر سایش ساخته میشوند، بهویژه در قسمتهایی که با سنگها در تماس هستند. این ویژگی باعث میشود که دستگاهها دوام بیشتری داشته باشند و نیاز به تعمیرات کمتری پیدا کنند.

- طول عمر بالا: با استفاده از مواد مقاوم و طراحی مهندسی دقیق، هیدروکنها دارای طول عمر طولانیتری نسبت به بسیاری از دستگاههای دیگر خردایش هستند. این ویژگی بهویژه در معادن بزرگ که نیاز به تجهیزات با عمر بالا دارند، بسیار مهم است.

ویژگیهای فنی هیدروکن

- ظرفیت بالا:

- هیدروکنها به دلیل طراحی خاص خود، توانایی خردایش حجم بالای سنگها را دارند. این ویژگی برای معادن و کارخانههای تولید مصالح ساختمانی بسیار حیاتی است، زیرا نیاز به خردایش مقادیر زیادی از مواد بهطور مداوم وجود دارد.

- مصرف انرژی کم:

- یکی از بزرگترین مزایای هیدروکنها نسبت به دیگر انواع سنگشکنها، مصرف انرژی کمتر آنها است. در فرآیند خردایش با استفاده از فشار و فشردگی، نیازی به سرعت بالا یا ضربه شدید نیست و این بهطور مؤثری مصرف انرژی را کاهش میدهد.

- قابلیت تنظیم دقیق اندازه خردایش:

- هیدروکن به اپراتور این امکان را میدهد که اندازه مواد خرد شده را بهطور دقیق تنظیم کند. این ویژگی بهویژه در تولید مصالح با اندازه خاص از اهمیت ویژهای برخوردار است.

- طول عمر بالا و نگهداری کم:

- بهطور معمول، هیدروکنها دارای طول عمر بالایی هستند و نیاز به تعمیرات کمتری دارند. این امر باعث کاهش هزینههای عملیاتی و نگهداری میشود.

مزایا و معایب هیدروکن

هیدروکنها بهعنوان یکی از مهمترین دستگاههای خردایش در معادن و صنایع مختلف شناخته میشوند. این دستگاهها با وجود مزایای فراوانی که دارند، برخی معایب و محدودیتها نیز در استفاده از آنها وجود دارد که باید در نظر گرفته شود. در این بخش، بهطور کامل به مزایا و معایب هیدروکن پرداخته میشود.

مزایای هیدروکن

- عملکرد دقیق و بهینه در دانهبندی

یکی از بزرگترین مزایای هیدروکن، توانایی آن در تولید دانهبندی دقیق و یکنواخت است. این دستگاه قادر است مواد معدنی و سنگها را به اندازههای مشخص و مطلوب خرد کند که این ویژگی برای فرآیندهای بعدی مانند تغلیظ، جداسازی و بازیافت بسیار مفید است. تنظیم دقیق فاصله بین مخروطها به اپراتور این امکان را میدهد که دانهبندی را بهطور دقیق کنترل کند و محصول نهایی از کیفیت بالایی برخوردار باشد.

- صرفهجویی در انرژی

هیدروکنها بهطور معمول انرژی کمتری نسبت به دستگاههای خردایش دیگر مانند سنگشکنهای فکی یا ضربهای مصرف میکنند. این دستگاهها بهدلیل طراحی ویژه و مکانیزم فشاری که دارند، انرژی کمتری برای خرد کردن مواد نیاز دارند. این ویژگی باعث کاهش هزینههای عملیاتی و مصرف انرژی در بلندمدت میشود.

- توانایی خردایش سنگهای سخت و مقاوم

هیدروکنها بهدلیل ساختار مستحکم و قدرت فشاری که دارند، قادر به خرد کردن سنگهای بسیار سخت و مقاوم مانند گرانیت، بازالت و سنگهای آهکی هستند. این ویژگی باعث میشود که هیدروکنها در معادن با سنگهای مقاوم و سخت بسیار مؤثر باشند و قادر به انجام عملیات خردایش در شرایط دشوار باشند.

- طول عمر بالا و استهلاک کم

هیدروکنها معمولاً از مواد مقاوم به سایش و استهلاک ساخته میشوند که باعث افزایش طول عمر دستگاه و کاهش نیاز به تعمیرات مکرر میشود. این ویژگی بهویژه در معادن بزرگ و در شرایط سخت اهمیت زیادی دارد، زیرا هزینههای تعمیرات و تعویض قطعات میتواند تاثیر زیادی بر روی بهرهوری کلی سیستم بگذارد.

- عملکرد خودکار و کاهش نیاز به نظارت مستمر

هیدروکنها بهصورت خودکار عمل میکنند و سیستمهای هیدرولیک تنظیم فاصله مخروطها و فشار وارد بر سنگها را بهطور خودکار مدیریت میکنند.ر این ویژگی نیاز به نظارت مستمر را کاهش میدهد و اپراتورها میتوانند بدون نیاز به مداخله زیاد، عملکرد دستگاه را نظارت کنند.

- مناسب برای فرآیندهای مختلف خردایش

هیدروکنها بهخوبی میتوانند در فرآیندهای مختلف خردایش مواد معدنی، مصالح ساختمانی و حتی ضایعات فلزی بهکار روند. این دستگاهها نهتنها در معادن برای خردایش سنگهای سخت، بلکه در صنعت بازیافت و تولید مصالح ساختمانی نیز مورد استفاده قرار میگیرند.

معایب هیدروکن

- هزینه بالای خرید اولیه

یکی از معایب هیدروکن، هزینه بالای خرید اولیه این دستگاهها است. بهویژه در مقایسه با برخی دیگر از دستگاههای خردایش مانند سنگشکنهای فکی یا ضربهای، قیمت خرید هیدروکنها میتواند قابل توجه باشد. این هزینه اولیه ممکن است برای برخی از معادن کوچک و پروژههای با بودجه محدود چالشبرانگیز باشد.

- نیاز به فضای زیاد

هیدروکنها بهطور معمول به فضای زیادی برای نصب و عملکرد نیاز دارند. این دستگاهها به دلیل اندازه بزرگ خود، ممکن است فضای زیادی را در کارگاه یا معدن اشغال کنند. این مسئله میتواند در معادن کوچک یا مکانهایی که فضای محدودی دارند، بهعنوان یک مشکل مطرح شود.

- نیاز به تعمیرات و نگهداری منظم

اگرچه هیدروکنها دارای طول عمر طولانی و استهلاک کمی هستند، اما برای حفظ کارایی و بهرهوری بالا، نیاز به تعمیرات و نگهداری منظم دارند. بهویژه قطعاتی مانند بلبرینگها، شافتها و سیستم هیدرولیک نیاز به بررسی و تعویض در فواصل زمانی معین دارند. این مسئله میتواند هزینههای نگهداری و تعمیرات را افزایش دهد.

- محدودیت در خردایش مواد نرم

هیدروکنها برای خردایش سنگهای سخت و مقاوم طراحی شدهاند و ممکن است در خردایش مواد نرم یا با ترکیب رطوبت بالا عملکرد مناسبی نداشته باشند. در چنین شرایطی، عملکرد هیدروکن ممکن است کاهش یابد و به دلیل ورود رطوبت یا مواد نرم به دستگاه، دانهبندی مناسبی حاصل نشود.

- محدودیت در ظرفیت پردازش

با اینکه هیدروکنها قادر به خرد کردن سنگهای سخت و مقاوم هستند، ظرفیت پردازش آنها ممکن است نسبت به برخی از دستگاههای بزرگتر مانند سنگشکنهای ژیراتوری محدودتر باشد. بهخصوص در معادن با ظرفیتهای بالا، ممکن است نیاز به استفاده از دستگاههایی با ظرفیتهای بالاتر باشد که هیدروکن قادر به تأمین آنها نیست.

نوآوریهای اخیر در طراحی هیدروکن

در سالهای اخیر، طراحی و ساخت هیدروکنها با پیشرفتهای زیادی همراه بوده است. نوآوریهایی همچون استفاده از مواد مقاومتر در ساخت قطعات داخلی، بهبود سیستمهای هیدرولیک، و استفاده از سیستمهای هوشمند برای نظارت بر عملکرد دستگاه باعث افزایش کارایی و کاهش هزینهها شده است.

استفاده از فناوریهای نوین برای بهبود کارایی هیدروکنها شامل نصب سنسورهای پیشرفته برای اندازهگیری فشار و دما، بهینهسازی سیستمهای هیدرولیک برای عملکرد دقیقتر، و طراحیهای جدید برای کاهش ارتعاشات است. این تغییرات به اپراتورها این امکان را میدهند که عملکرد دستگاه را به طور دقیقتری نظارت کرده و از بهینهترین روشها برای خردایش استفاده کنند.

مقایسه با سایر سنگشکنها

در مقایسه با دستگاههای دیگر مانند سنگشکنهای فکی یا ضربهای، هیدروکن مزایای زیادی دارد. سنگشکنهای فکی، بیشتر از طریق فشار بر مواد عمل خردایش را انجام میدهند. با این حال، به دلیل حرکت رفت و برگشتی فکها، مصرف انرژی در آنها بالاست. در طرف مقابل، هیدروکنها با مصرف انرژی کمتر توانایی خردایش سنگهای بسیار سخت را دارند.

سنگشکنهای ضربهای عمدتاً برای خرد کردن مواد نرمتر استفاده میشوند و معمولاً بیشتر بر اساس ضربه عمل میکنند. اما هیدروکنها به دلیل مکانیزم فشاری و مخروطی، برای خردایش سنگهای سختتر و مواد معدنی مقاومتر مناسبتر هستند.

کاربردهای هیدروکن

- صنعت معدن:

- هیدروکنها در معادن سنگهای سخت و نیمهسخت مانند گرانیت و بازالت کاربرد گستردهای دارند. این دستگاهها میتوانند در فرآیند خردایش مواد معدنی بهطور مؤثر عمل کنند و مواد خرد شده را برای استفادههای بعدی آماده سازند.

- صنعت سیمان:

- در کارخانههای تولید سیمان، هیدروکن برای خرد کردن سنگ آهک و دیگر مواد اولیه بهکار میرود. این دستگاهها میتوانند مواد را به اندازههای دقیق خرد کرده و فرآیند تولید سیمان را تسهیل کنند.

- تولید مصالح ساختمانی:

- برای تولید مصالحی مانند شن و ماسه، هیدروکن میتواند مواد را به اندازههای مورد نظر خرد کند. این دستگاه بهویژه در پروژههای ساختمانی بزرگ که نیاز به تولید مصالح با اندازه دقیق دارند، کاربرد دارد.

- صنعت فولاد و ذوب فلزات:

- هیدروکنها در فرآیندهای معدنی مرتبط با فلزات، مانند استخراج مس و طلا، نقش مهمی ایفا میکنند. این دستگاهها میتوانند سنگهای معدنی فلزی را خرد کرده و مواد معدنی آماده برای ذوب و استخراج فلزات تولید کنند.

نگهداری و تعمیرات هیدروکن

نگهداری و تعمیرات بهطور مستمر و منظم یکی از عوامل کلیدی در عملکرد بهینه و طول عمر دستگاههای هیدروکن است. این دستگاهها بهدلیل پیچیدگیهای فنی و نیروهایی که در فرآیند خردایش ایجاد میشود، نیاز به مراقبت دقیق دارند. در این بخش، به در این بخش، شیوههای مناسب نگهداری، شناسایی مشکلات رایج و انجام تعمیرات ضروری هیدروکن بررسی میشوند..

1. بررسی و تعمیر قطعات اصلی هیدروکن

هیدروکنها از قطعات مختلفی تشکیل شدهاند که هرکدام نقش مهمی در عملکرد دستگاه ایفا میکنند. این قطعات باید بهطور منظم بررسی شده و در صورت لزوم تعویض یا تعمیر شوند. از جمله قطعات اصلی دستگاه هیدروکن که نیاز به نگهداری و مراقبت ویژه دارند، میتوان به موارد زیر اشاره کرد:

- مخروطها و سطح داخلی آنها: مخروطها بهعنوان اصلیترین قسمت در خردایش مواد عمل میکنند. سایش مخروطها یکی از مشکلات رایج در هیدروکنها است که میتواند بر عملکرد دستگاه تأثیر بگذارد. بهطور منظم باید این مخروطها بررسی شوند و در صورت نیاز به تعویض، اقدام شود. همچنین فاصله بین مخروطها باید بهطور دقیق تنظیم شود تا دانهبندی بهینه بهدست آید.

- شافتها و بلبرینگها: شافتها و بلبرینگها در هیدروکنها بهطور مداوم در حال چرخش هستند و تحت فشار زیادی قرار دارند. این قطعات نیاز به بررسی دقیق دارند تا از ایجاد مشکل و خرابیهای جدی جلوگیری شود. روغنکاری مناسب و استفاده از روانسازهای با کیفیت میتواند عمر این قطعات را افزایش دهد.

- سیستم هیدرولیک: سیستم هیدرولیک هیدروکن بهعنوان بخشی از سیستم فشاری دستگاه، نقش حیاتی در عملکرد دستگاه دارد. نشت روغن یا خرابی در این سیستم میتواند بهطور جدی عملکرد دستگاه را مختل کند. برای جلوگیری از خرابی، بررسی دقیق و دورهای سیستم هیدرولیک ضروری است.

- قطعات سیستم تخلیه: هیدروکنها معمولاً دارای سیستم تخلیه هستند که مواد خرد شده را از دستگاه خارج میکند. بررسی این سیستم و اطمینان از عملکرد صحیح آن در جلوگیری از انسداد و افزایش کارایی دستگاه بسیار مهم است.

2. نکات کلیدی برای نگهداری منظم هیدروکن

برای اینکه هیدروکن بهطور بهینه عمل کند و طول عمر بیشتری داشته باشد، رعایت نکات زیر در نگهداری دستگاه ضروری است:

- بررسی و تعویض روغنهای هیدرولیک: روغنهای هیدرولیک باید بهطور منظم بررسی شوند و در صورت نیاز تعویض شوند تا از آسیب به سیستم هیدرولیک و کاهش عملکرد دستگاه جلوگیری شود.

- تنظیم فشار دستگاه: فشار وارد شده به دستگاه باید بهطور دقیق تنظیم شود. فشار زیاد یا کم میتواند منجر به مشکلات جدی در عملکرد دستگاه و افزایش استهلاک قطعات شود.

- بازرسی و تنظیم قطعات سایشی: قطعات سایشی مانند لاینرها و مخروطها باید بهطور منظم بررسی و در صورت نیاز تعویض شوند. این قطعات بهطور مستقیم با سنگها در تماس هستند و ممکن است بهدلیل سایش زیاد نیاز به تعویض داشته باشند.

- کنترل سیستم الکتریکی: سیستمهای الکتریکی هیدروکن باید بهطور منظم بررسی شوند. مشکلات الکتریکی مانند اتصالات خراب، قطعات معیوب یا نقص در تابلو برق میتوانند به عملکرد دستگاه آسیب برسانند.

3. پیشگیری از خرابیهای رایج

با انجام مراقبتهای پیشگیرانه و انجام نگهداری منظم، میتوان از بسیاری از خرابیهای رایج هیدروکن جلوگیری کرد. برخی از پیشگیریها عبارتند از:

- سایش مخروطها: یکی از مشکلات رایج هیدروکنها، سایش مخروطها است. این سایش میتواند به کاهش کارایی دستگاه و تغییر دانهبندی مواد منجر شود. برای جلوگیری از این مسئله، باید از مواد مقاوم در ساخت مخروطها استفاده کرده و بهطور منظم آنها را بررسی و در صورت نیاز تعویض کرد.

- نشت روغن هیدرولیک: نشت روغن میتواند عملکرد سیستم هیدرولیک را مختل کرده و به دستگاه آسیب وارد کند. بررسی منظم لولهها و اتصالات سیستم هیدرولیک و تعویض قطعات آسیبدیده میتواند از بروز این مشکل جلوگیری کند.

- مشکلات ناشی از فشار بیش از حد: فشار زیاد میتواند به دستگاه آسیب وارد کرده و عمر آن را کاهش دهد. تنظیم دقیق فشار و استفاده از سیستمهای کنترل خودکار فشار میتواند از آسیبهای ناشی از فشار زیاد جلوگیری کند.

4. نکات مهم در تعمیرات هیدروکن

در صورتی که هیدروکن با مشکل جدی مواجه شود، تعمیرات باید توسط افراد متخصص و با استفاده از قطعات اصلی انجام شود. برخی نکات کلیدی در تعمیر هیدروکن عبارتند از:

- استفاده از قطعات یدکی اصل: برای تعمیر هیدروکنها باید از قطعات یدکی اصل و با کیفیت استفاده کرد. استفاده از قطعات غیر استاندارد میتواند منجر به خرابیهای بیشتر و کاهش عملکرد دستگاه شود.

- تعمیرات تخصصی: برخی از مشکلات هیدروکن نیاز به تعمیرات تخصصی دارند. بنابراین بهتر است تعمیرات توسط تکنسینهای ماهر و با تجربه در این زمینه انجام شود.

- بررسی کامل دستگاه پس از تعمیر: پس از هر تعمیر، تکنسینها باید دستگاه را بهطور کامل بررسی کنند و از عملکرد صحیح آن اطمینان حاصل کنند. این کار میتواند از بروز مشکلات مشابه در آینده جلوگیری کند.

5. نقش آموزش و آگاهی اپراتورها

یکی از عواملی که میتواند به کاهش خرابیهای هیدروکن کمک کند، آموزش مناسب اپراتورها و پرسنل تعمیراتی است. اپراتورها باید با نحوه کارکرد دستگاه، تنظیمات صحیح، و مراحل تعمیر و نگهداری آشنا باشند. آموزش مناسب میتواند به جلوگیری از بروز مشکلات ناشی از استفاده نادرست دستگاه کمک کند.

6. زمانبندی تعمیرات پیشگیرانه

تعمیرات پیشگیرانه باید در فواصل زمانی مشخصی انجام شوند تا از خرابیهای جدی جلوگیری شود. برای هر دستگاه هیدروکن باید یک برنامه زمانبندی دقیق برای بررسی و تعویض قطعات، روغنکاری و تعمیرات جزئی تدوین شود. این برنامه زمانبندی میتواند بهطور قابل توجهی عمر دستگاه را افزایش دهد و هزینههای تعمیرات اورژانسی را کاهش دهد.

نتیجهگیری

هیدروکنها بهعنوان یکی از دستگاههای اصلی در فرآیند خردایش مواد معدنی و سنگهای سخت، توانستهاند به عنوان ابزاری کارآمد و پرکاربرد در صنایع مختلف شناخته شوند. این دستگاهها با ظرفیت بالا، مصرف انرژی کم، تنظیم دقیق اندازه مواد خرد شده و طول عمر طولانی، نیازهای مختلف صنعت معدنکاری و سایر صنایع مشابه را بهخوبی رفع میکنند. با این حال، هزینه اولیه بالا و نیاز به فضای زیاد از جمله معایب این دستگاه به شمار میروند.

با این حال، با پیشرفت تکنولوژی و نوآوریهای اخیر در طراحی هیدروکنها، این دستگاهها بهطور مداوم بهبود یافتهاند و کارایی بیشتری را در فرآیندهای خردایش فراهم میکنند.

سوالات متداول

- هیدروکن برای اولین بار در چه سالی اختراع شد؟

- هیدروکن به عنوان یک سنگشکن مخروطی پیشرفته، در اواسط قرن بیستم توسعه یافت و به سرعت به یکی از ابزارهای اصلی در صنعت معدن تبدیل شد.

- ایده اولیه طراحی هیدروکن از کجا الهام گرفته شد؟

- طراحان هیدروکن از اصول خردایش مواد معدنی با استفاده از نیروی فشاری و عملکرد مخروطهای دوار الهام گرفتهاند.

- چرا هیدروکن به عنوان جایگزینی برای سنگشکنهای دیگر معرفی شد؟

- این دستگاه برای کاهش مصرف انرژی و افزایش توانایی در خردایش سنگهای سختتر طراحی شد، که در آن زمان چالشی برای سنگشکنهای فکی و ضربهای بود.

- اولین مدلهای هیدروکن چه تفاوتی با مدلهای امروزی داشتند؟

- اولین مدلها طراحی سادهتری داشتند و از فناوریهای هیدرولیکی پیشرفته امروزی بهرهمند نبودند. با گذشت زمان، سیستمهای کنترلی و ایمنی آنها بهبود یافت.

- چه شرکتهایی پیشگام در تولید هیدروکن بودهاند؟

- شرکتهای معتبری مانند Sandvik و Metso از اولین تولیدکنندگان جهانی هیدروکن بودند که نقش مهمی در توسعه و بهینهسازی این دستگاه داشتند.

- چگونه هیدروکن به صنعت معدن ایران وارد شد؟

- ورود هیدروکن به ایران با توسعه معادن بزرگ در دهههای اخیر صورت گرفت و به دلیل کارایی بالا، به یکی از دستگاههای محبوب در صنعت معدن ایران تبدیل شد.

- هیدروکن چه جایگاهی در تاریخچه تجهیزات معدن دارد؟

- به دلیل دوام و کارایی بالا، هیدروکن به یکی از نمادهای پیشرفت در فناوری معدن تبدیل شده و نقش مهمی در افزایش بهرهوری معادن ایفا کرده است.