نقش سنگشکنها در فرآوری مواد معدنی

سنگشکنها در فرآیند معدنکاری و تولید مواد معدنی نقش بسیار مهمی دارند. هدف اصلی این دستگاهها کاهش ابعاد مواد معدنی (سنگها) است، تا امکان حمل، فرآوری یا استفاده مستقیم از آنها فراهم شود. سنگشکنها در سه مرحله کلی عملیات خردایش مواد معدنی استفاده میشوند:

- خردایش اولیه (Primary Crushing):

در این مرحله، سنگشکنهای بزرگ برای کاهش ابعاد سنگهای معدنی استخراجشده از معدن به قطعات کوچکتر به کار میروند. معمولاً سنگشکنهای فکی و ژیراتوری در این مرحله استفاده میشوند. این مرحله برای کاهش حجم مواد و آمادهسازی آنها برای مراحل بعدی ضروری است. - خردایش ثانویه (Secondary Crushing):

در این مرحله، سنگشکنهایی با ظرفیت کمتر و دقت بیشتر (مانند سنگشکنهای مخروطی یا ضربهای) برای کاهش بیشتر ابعاد سنگها و رسیدن به دانهبندی مطلوب به کار میروند. - خردایش ثالثیه (Tertiary Crushing):

این مرحله برای تولید ذرات بسیار ریز یا دانهبندیهای خاص به کار میرود. در اینجا سنگشکنهایی با دقت بالا مانند آسیابها و سنگشکنهای چکشی استفاده میشوند.

انواع کلی سنگشکنها

سنگشکنها بر اساس نحوه کارکرد و کاربردشان به دو دسته اصلی تقسیم میشوند:

- سنگشکنهای فشاری:

در این نوع، مواد معدنی بین دو سطح (فکها یا غلتکها) قرار گرفته و با اعمال نیروی فشاری خرد میشوند. این دسته شامل سنگشکنهای فکی، ژیراتوری و غلتکی است. - سنگشکنهای ضربهای:

این سنگشکنها با واردکردن ضربات سریع به مواد معدنی، آنها را خرد میکنند. سنگشکنهای ضربهای و چکشی از این دسته هستند.

اهمیت انتخاب صحیح سنگشکن

انتخاب سنگشکن مناسب یکی از مهمترین مراحل طراحی خطوط فرآوری مواد معدنی است. این انتخاب بر اساس پارامترهای زیر انجام میشود:

- نوع ماده معدنی: سختی، سایندگی و رطوبت ماده تأثیر زیادی در انتخاب نوع سنگشکن دارد.

- ظرفیت تولید: سنگشکن باید توانایی خردایش مواد با حجم موردنیاز خط تولید را داشته باشد.

- دانهبندی خروجی: بسته به نیاز، باید نوع سنگشکن مناسب با خروجی مطلوب انتخاب شود.

سنگشکن فکی (Jaw Crusher)

سنگشکن فکی یکی از پرکاربردترین و ابتداییترین انواع سنگشکن در صنایع معدنی است. این دستگاه در مراحل اولیه خردایش (Primary Crushing) برای کاهش اندازه سنگهای بزرگ به قطعات کوچکتر استفاده میشود. طراحی ساده، عملکرد قوی و عمر طولانی این دستگاه را به گزینهای ایدهآل برای خردایش انواع سنگها تبدیل کرده است.

ساختار و اجزا:

سنگشکن فکی از دو فک تشکیل شده است:

- فک ثابت: این بخش به صورت ثابت در دستگاه قرار دارد و تحت هیچ نیروی حرکتی نیست.

- فک متحرک: این قسمت با استفاده از سیستم مکانیکی یا الکتریکی حرکت میکند و مواد معدنی را به سمت فک ثابت فشار میدهد.

مکانیزم کار:

سنگها وارد دهانه دستگاه میشوند و بین دو فک قرار میگیرند. فک متحرک با حرکات رفتوبرگشتی سنگها را به سمت فک ثابت فشرده کرده و خرد میکند. در نهایت، سنگهای خرد شده از دهانه خروجی دستگاه خارج میشوند.

ویژگیهای عملکردی سنگشکن فکی:

- نوع خردایش:

سنگشکن فکی با اعمال نیروی فشاری مواد را خرد میکند. این روش خردایش باعث میشود سنگها به قطعات کوچکتر تبدیل شوند، بدون اینکه شکل ذرات به شدت تغییر کند. - دانهبندی خروجی:

اندازه ذرات خروجی توسط تنظیم فاصله بین فک ثابت و متحرک (دهانه خروجی) کنترل میشود. این ویژگی انعطافپذیری بالایی را برای کاربر فراهم میکند. - انواع حرکت فک متحرک:

- حرکت ساده (Single Toggle): در این نوع، حرکت فک متحرک ساده است و نیروی کمتری مصرف میکند.

- حرکت مرکب (Double Toggle): حرکت فک متحرک پیچیدهتر است و برای خردایش سنگهای سخت و بسیار سخت مناسبتر است.

مزایای سنگشکن فکی:

- ظرفیت بالا:

این دستگاه قادر است حجم زیادی از مواد معدنی را با سرعت بالا خرد کند. - ساختار ساده و قابل اطمینان:

طراحی ساده باعث میشود تعمیرات و نگهداری آن آسان و هزینههای مربوطه پایین باشد. - مقاومت در برابر سایش:

قطعاتی مانند فکها از آلیاژهای مقاوم در برابر سایش ساخته میشوند که طول عمر دستگاه را افزایش میدهند. - تنوع در کاربرد:

سنگشکن فکی میتواند برای خردایش طیف وسیعی از مواد معدنی مانند سنگآهن، گرانیت، بازالت، کوارتز و غیره استفاده شود.

معایب سنگشکن فکی:

- نیاز به فضای بزرگ:

این دستگاه به دلیل ابعاد بزرگ خود به فضای زیادی نیاز دارد. - محدودیت در خردایش مواد چسبنده:

مواد مرطوب و چسبنده ممکن است باعث گرفتگی دهانه ورودی یا خروجی دستگاه شوند. - مصرف انرژی بالا:

برای خردایش سنگهای بسیار سخت، انرژی زیادی مصرف میشود.

موارد استفاده سنگشکن فکی:

- معادن سنگآهن و مس.

- خطوط تولید شن و ماسه.

- صنایع سیمان و گچ.

- خردایش سنگهای ساختمانی مانند گرانیت و بازالت.

نکات کلیدی در انتخاب سنگشکن فکی:

- ظرفیت تولید:

باید ظرفیت تولید دستگاه با نیازهای خط تولید هماهنگ باشد. - اندازه دهانه ورودی:

ابعاد سنگ ورودی باید متناسب با اندازه دهانه ورودی دستگاه باشد. - جنس و سختی مواد:

دستگاه باید بتواند سنگها را بدون آسیب به قطعات خرد کند. - هزینه تعمیر و نگهداری:

به دلیل مصرف زیاد قطعات، هزینههای تعمیر و نگهداری باید در نظر گرفته شود.

در این مقاله میتوانید اطلاعات بیشتری درباره سنگ شکن فکی بدست آورید: سنگ شکن فکی

سنگشکن مخروطی (Cone Crusher) – بررسی کامل و جامع

سنگشکن مخروطی یکی از تجهیزات مهم و پیشرفته در فرآیند خردایش مواد معدنی است. این دستگاه بیشتر در مراحل خردایش ثانویه و ثالثیه به کار میرود و به دلیل عملکرد عالی و قابلیت تولید دانهبندی یکنواخت، در بسیاری از صنایع مانند معادن، کارخانجات تولید شن و ماسه، و صنایع ساختمانی مورد استفاده قرار میگیرد. در ادامه به بررسی ساختار، عملکرد، مزایا و معایب، و کاربردهای آن میپردازیم.

1. ساختار و اجزای اصلی سنگشکن مخروطی

سنگشکن مخروطی از اجزای متعددی تشکیل شده است که هر کدام نقش خاصی در فرآیند خردایش ایفا میکنند:

- محفظه خردایش (Crushing Chamber):

شامل یک مخروط متحرک (Mantle) و یک مخروط ثابت یا کاور (Concave) است. فضای بین این دو مخروط، محل خردایش سنگها است. - مخروط متحرک (Mantle):

مخروطی است که به صورت دورانی در داخل محفظه خردایش حرکت میکند و سنگها را به دیواره ثابت فشار میدهد. - کاور ثابت (Concave):

بخشی ثابت در اطراف مخروط متحرک است که به عنوان سطح مقابل برای خردایش سنگها عمل میکند. - محور اصلی (Main Shaft):

این محور مخروط متحرک را نگه میدارد و حرکت دورانی آن را امکانپذیر میکند. - سیستم هیدرولیک:

برای تنظیم فاصله بین Mantle و Concave استفاده میشود و همچنین وظیفه تخلیه مواد گیرکرده و جلوگیری از آسیب به دستگاه را بر عهده دارد. - دهانه ورودی و خروجی:

مواد معدنی از دهانه ورودی وارد دستگاه شده و پس از خردایش، از دهانه خروجی با دانهبندی مشخص خارج میشوند. - یاتاقانها و سیستم روانکاری:

این سیستم برای کاهش اصطکاک و افزایش طول عمر دستگاه طراحی شده است.

2. مکانیزم عملکرد سنگشکن مخروطی

سنگشکن مخروطی با مکانیزم فشاری و برشی عمل میکند:

- مواد معدنی از بالای دستگاه وارد محفظه خردایش میشوند.

- مخروط متحرک با حرکت دورانی، مواد را به سمت دیواره کاور ثابت فشار میدهد.

- مواد تحت تأثیر نیروی فشاری و برشی خرد شده و به سمت پایین حرکت میکنند.

- در نهایت، مواد خرد شده با اندازه مشخص از دهانه خروجی تخلیه میشوند.

نکته مهم: تنظیم فاصله بین Mantle و Concave به وسیله سیستم هیدرولیک انجام میشود و این فاصله تعیینکننده دانهبندی نهایی مواد است.

به نقل از ره گستر:

سنگ شکن های مخروطی و یا هیدروکن ها به عنوان سنگ شکن اولیه ، ثانویه و حتی ثالثیه در خطوط خردایش مواد معدنی و فرآوری مورد استفاده قرار می گیرند و قادر هستند مواد معدنی را به ابعاد نسبتا کوچکی تبدیل کنند . در واقع مواد خرد شده توسط سنگ شکن فکی بعد از دانه بندی وارد سنگ شکن هیدروکن شده و بسته به فاصله منتل و کانکیو میتوان از آن به عنوان ماسه ساز یا درشت شکن استفاده کنیم .

3. مزایای سنگشکن مخروطی

- دانهبندی یکنواخت:

خروجی این دستگاه بسیار یکنواخت و با کیفیت است و برای تولید شن و ماسه استاندارد مناسب میباشد. - ظرفیت بالا:

این دستگاه قادر به خردایش حجم زیادی از مواد در مدت زمان کوتاه است. - قابلیت خردایش مواد سخت:

سنگشکن مخروطی میتواند سنگهای بسیار سخت و ساینده (مانند بازالت، گرانیت، و سنگآهن) را خرد کند. - طول عمر بالا:

قطعات دستگاه از آلیاژهای مقاوم به سایش و ضربه ساخته شدهاند. - تنظیم آسان:

سیستم هیدرولیک پیشرفته امکان تنظیم سریع و دقیق فاصله بین مخروطها را فراهم میکند. - ایمنی بالا:

در صورت ورود مواد غیرقابل خردایش (مانند فلزات)، سیستم هیدرولیک به طور خودکار عمل کرده و از آسیب به دستگاه جلوگیری میکند.

4. معایب سنگشکن مخروطی

- هزینه اولیه بالا:

خرید و نصب این دستگاه به دلیل طراحی پیشرفته آن هزینهبر است. - نیاز به تعمیر و نگهداری تخصصی:

این دستگاه به نگهداری دقیق و تخصصی نیاز دارد. - حساسیت به مواد چسبنده:

در صورتی که مواد معدنی مرطوب یا چسبنده باشند، ممکن است باعث گرفتگی در دهانه خروجی شوند.

5. انواع سنگشکن مخروطی

سنگشکن مخروطی بسته به کاربرد و طراحی به دو نوع اصلی تقسیم میشود:

- سنگشکن مخروطی استاندارد:

برای خردایش ثانویه و تولید دانههای متوسط استفاده میشود. - سنگشکن مخروطی سرکوتاه (Short Head):

برای خردایش ثالثیه و تولید دانههای ریزتر مناسب است. این نوع معمولاً در تولید شن و ماسه استفاده میشود.

6. کاربردهای سنگشکن مخروطی

- معادن:

خردایش سنگآهن، مس، و دیگر مواد معدنی سخت. - تولید شن و ماسه:

استفاده در خطوط تولید شن و ماسه استاندارد برای بتن و آسفالت. - صنایع ساختمانی:

تولید سنگهای ساختمانی و مواد اولیه برای ساختوساز. - کارخانههای فرآوری مواد معدنی:

در خطوط تولید کنسانتره سنگآهن و دیگر محصولات معدنی.

7. سیستم هیدرولیک پیشرفته در سنگشکن مخروطی

یکی از مهمترین ویژگیهای سنگشکن مخروطی، وجود سیستم هیدرولیک پیشرفته است. این سیستم دارای قابلیتهای زیر است:

- تنظیم فاصله Mantle و Concave:

به کاربر امکان میدهد تا دانهبندی خروجی را به راحتی تغییر دهد. - تخلیه مواد گیرکرده:

در صورت گیر کردن مواد، سیستم هیدرولیک به طور خودکار عمل کرده و مواد را تخلیه میکند. - افزایش ایمنی:

از آسیب به دستگاه در صورت ورود مواد غیرقابل خردایش جلوگیری میکند.

در این مقاله به طور کامل با سنگ شکن مخروطی ( هیدروکن ) آشنا میشید : تاریخچه سنگ شکن هیدروکن

سنگشکن ضربهای (Impact Crusher) – توضیحات جامع و کامل

سنگشکن ضربهای یکی از پرکاربردترین دستگاهها در فرآیند خردایش مواد معدنی است. این نوع سنگشکن به دلیل مکانیزم خاص خود، بیشتر برای خردایش اولیه و ثانویه در صنایع مختلف مانند معادن، تولید شن و ماسه، و ساختوساز مورد استفاده قرار میگیرد. در این مقاله به بررسی ساختار، مکانیزم عملکرد، انواع، مزایا و معایب، و کاربردهای سنگشکن ضربهای پرداخته شده است.

1. ساختار و اجزای اصلی سنگشکن ضربهای

سنگشکن ضربهای از بخشهای مختلفی تشکیل شده است که هرکدام نقشی کلیدی در خردایش مواد دارند:

- روتور (Rotor):

قطعهای چرخان با تیغهها یا چکشهایی است که مواد معدنی را در برابر صفحات ضربهای پرتاب میکند. - چکشها (Hammers):

قطعاتی مقاوم به سایش و ضربه که مواد معدنی را با سرعت زیاد خرد میکنند. - صفحات ضربهای (Impact Plates):

این صفحات که معمولاً از جنس فولاد مقاوم به سایش ساخته شدهاند، مواد پرتابشده از روتور را خرد میکنند. - محفظه خردایش:

فضایی که در آن مواد معدنی توسط روتور و صفحات ضربهای خرد میشوند. - دهانه ورودی:

مواد معدنی از این قسمت وارد دستگاه میشوند. - دهانه خروجی:

مواد خرد شده از این قسمت با اندازه مشخص خارج میشوند. - سیستم تنظیم:

این سیستم فاصله بین روتور و صفحات ضربهای را تنظیم میکند که تعیینکننده اندازه نهایی مواد است.

2. مکانیزم عملکرد سنگشکن ضربهای

عملکرد سنگشکن ضربهای بر اساس اصل برخورد (Impact) است:

- مواد معدنی از دهانه ورودی وارد دستگاه میشوند.

- روتور که با سرعت بسیار بالا میچرخد، مواد را به کمک چکشها به سمت صفحات ضربهای پرتاب میکند.

- مواد معدنی در اثر برخورد با صفحات ضربهای، تحت تأثیر نیروی ضربه خرد میشوند.

- فرآیند خردایش به طور مکرر انجام میشود تا زمانی که مواد به اندازه مطلوب برسند و از دهانه خروجی خارج شوند.

نکته مهم: انرژی جنبشی حاصل از سرعت بالای روتور و نیروی برخورد، اصلیترین عامل خردایش در این دستگاه است.

3. انواع سنگشکن ضربهای

سنگشکنهای ضربهای بر اساس طراحی و کاربرد به چند نوع اصلی تقسیم میشوند:

1. سنگشکن ضربهای افقی (Horizontal Shaft Impact Crusher – HSI):

- روتور در این نوع به صورت افقی قرار دارد.

- برای خردایش اولیه و ثانویه مواد معدنی با سختی متوسط مانند سنگ آهک، بتن، و گچ استفاده میشود.

- دارای صفحات ضربهای ثابت و متحرک است.

2. سنگشکن ضربهای عمودی (Vertical Shaft Impact Crusher – VSI):

- روتور به صورت عمودی طراحی شده است.

- بیشتر برای تولید ماسه و مواد ریز استفاده میشود.

- مکانیزم خردایش در این نوع مبتنی بر پرتاب مواد به دیوارههای دستگاه یا برخورد مواد با یکدیگر است.

4. مزایای سنگشکن ضربهای

- بازدهی بالا در خردایش:

خردایش سریع و دقیق مواد با دانهبندی یکنواخت. - قابلیت خردایش انواع مواد:

مناسب برای مواد سخت، نیمهسخت، و نرم مانند سنگ آهک، بازالت، گچ، بتن، و آسفالت. - تنظیم آسان دانهبندی:

فاصله بین روتور و صفحات ضربهای به راحتی قابل تنظیم است که امکان تولید مواد با اندازههای مختلف را فراهم میکند. - طراحی ساده:

این دستگاه دارای طراحی سادهای است که عملیات تعمیر و نگهداری را تسهیل میکند. - کاربرد گسترده:

در صنایع مختلف مانند تولید شن و ماسه، بازیافت بتن، و خردایش مواد معدنی استفاده میشود. - تولید ماسه با کیفیت بالا (در نوع VSI):

مناسب برای تولید ماسههای با کیفیت که در صنایع ساختمانی و راهسازی کاربرد دارند.

5. معایب سنگشکن ضربهای

- مصرف بالای انرژی:

به دلیل سرعت بالای روتور، این دستگاه انرژی بیشتری مصرف میکند. - سایش زیاد قطعات:

چکشها و صفحات ضربهای به دلیل تماس مداوم با مواد، به طور مکرر نیاز به تعویض یا تعمیر دارند. - حساسیت به مواد چسبنده:

مواد معدنی مرطوب یا چسبنده ممکن است باعث کاهش کارایی دستگاه شوند. - محدودیت در خردایش مواد فوقسخت:

برای خردایش سنگهای بسیار سخت (مانند گرانیت) ممکن است کارایی کاهش یابد.

6. کاربردهای سنگشکن ضربهای

- صنایع تولید شن و ماسه:

تولید شن و ماسه استاندارد برای بتن و آسفالت. - بازیافت بتن:

خردایش ضایعات بتنی برای استفاده مجدد در پروژههای ساختمانی. - معادن:

خردایش اولیه و ثانویه مواد معدنی مختلف. - صنایع ساختمانی و راهسازی:

تولید مواد اولیه برای زیرسازی جادهها و پروژههای ساختمانی. - تولید ماسه مصنوعی (نوع VSI):

برای تولید ماسههای با کیفیت بالا در پروژههای بزرگ.

7. سیستم تنظیم در سنگشکن ضربهای

یکی از قابلیتهای مهم سنگشکن ضربهای، امکان تنظیم فاصله بین روتور و صفحات ضربهای است. این تنظیم به صورت دستی یا خودکار انجام میشود و تأثیر مستقیمی بر دانهبندی نهایی مواد دارد. این ویژگی باعث افزایش کارایی دستگاه در تولید مواد با مشخصات مختلف میشود.

8. نکات ایمنی و نگهداری

- بررسی مداوم وضعیت چکشها و صفحات ضربهای برای جلوگیری از خرابی زودرس.

- اطمینان از روانکاری مناسب یاتاقانها.

- جلوگیری از ورود مواد غیرقابل خردایش (مانند فلزات) به دستگاه.

- تمیز کردن منظم دستگاه برای جلوگیری از گرفتگی.

در این مقاله سنگ شکن های مختلف را باهم مقایسه کردیم: مقایسه انواع سنگ شکن ها

سنگشکن چکشی (Hammer Crusher)

- کاربرد: سنگشکن چکشی یکی از پرکاربردترین تجهیزات خردایش در صنایع معدنی و ساختمانی است و برای خردایش مواد نرم تا متوسط سخت مانند آهک، گچ، زغالسنگ و برخی سنگهای ساختمانی استفاده میشود. این دستگاه برای تولید محصولات با اندازه ریز و یکنواخت مناسب است و در صنایعی همچون سیمان، معدن و تولید شن و ماسه کاربرد دارد.

- ساختار و عملکرد: سنگشکن چکشی از یک روتور تشکیل شده است که چکشهایی بر روی آن نصب شدهاند. این چکشها با چرخش سریع روتور به مواد برخورد کرده و آنها را خرد میکنند. انرژی جنبشی تولید شده توسط روتور باعث ایجاد نیروی کافی برای خردایش میشود. مواد خرد شده از طریق صفحات توری یا شبکههای زیر دستگاه خارج میشوند. طراحی این دستگاه به گونهای است که تعویض چکشها و قطعات سایش بهراحتی انجام میشود.

- مزایا:

- طراحی ساده و هزینه ساخت پایین.

- توانایی تولید محصول با دانهبندی یکنواخت و ریز.

- عملکرد مناسب در خردایش مواد با رطوبت بالا، بدون خطر گیرکردن مواد در دستگاه.

- قابلیت تنظیم ابعاد خروجی با تغییر صفحات توری.

- معایب:

- سایش سریع چکشها و صفحات توری که نیاز به تعویض مکرر دارند.

- مناسب نبودن برای مواد بسیار سخت و ساینده که ممکن است باعث آسیب به چکشها شوند.

- تولید غبار زیاد در حین کار که نیاز به استفاده از سیستمهای جمعآوری غبار دارد.

- راندمان پایینتر نسبت به برخی سنگشکنهای دیگر در خردایش مواد بسیار سخت.

- نکات کاربردی:

- برای افزایش عمر مفید دستگاه، استفاده از چکشهای باکیفیت و مقاوم به سایش توصیه میشود.

- تنظیم صحیح سرعت روتور و انتخاب مناسبترین نوع توری میتواند کیفیت محصول خروجی را بهبود بخشد

سنگشکن غلتکی (Roll Crusher)

- کاربرد: سنگشکن غلتکی برای خردایش مواد نرم تا سخت متوسط مانند زغالسنگ، آهک، کانیهای صنعتی و برخی سنگهای ساختمانی به کار میرود. این دستگاه معمولاً در فرآیندهای ثانویه و نهایی خردایش استفاده میشود.

- ساختار و عملکرد: این دستگاه از دو غلتک موازی تشکیل شده است که در خلاف جهت یکدیگر میچرخند. مواد بین این دو غلتک قرار گرفته و تحت تأثیر نیروی فشاری و برشی خرد میشوند. فاصله بین غلتکها قابل تنظیم است تا اندازه محصول خروجی تعیین شود. غلتکها میتوانند سطح صاف یا دندانهدار داشته باشند که بسته به نوع ماده معدنی انتخاب میشوند.

- مزایا:

- تولید غبار کم در فرآیند خردایش.

- مصرف انرژی پایین نسبت به برخی دستگاههای دیگر.

- طراحی ساده و هزینه نگهداری پایین.

- قابلیت تنظیم دقیق اندازه خروجی.

- معایب:

- ظرفیت محدود برای تولید بالا.

- مناسب نبودن برای خردایش مواد بسیار سخت و ساینده که میتواند باعث آسیب به غلتکها شود.

- نیاز به تعویض مکرر غلتکها در صورت استفاده برای مواد ساینده.

- نکات کاربردی:

- انتخاب جنس مناسب برای غلتکها بسته به نوع ماده معدنی اهمیت زیادی دارد.

- تنظیم دقیق فاصله غلتکها برای دستیابی به اندازه مطلوب محصول خروجی ضروری است.

- برای مواد ریزدانه یا مرطوب، استفاده از غلتکهای دندانهدار توصیه میشود.

سوالات رایج شما

. دستگاه سنگشکن چیست و چه کاربردهایی دارد؟

پاسخ:

سنگشکن دستگاهی است که برای خرد کردن سنگها و تبدیل آنها به اندازههای کوچکتر استفاده میشود. این دستگاه در صنایع مختلفی از جمله معدن، ساختوساز، راهسازی و تولید شن و ماسه کاربرد دارد. سنگشکنها در انواع مختلفی (مانند فکی، مخروطی، ضربهای و چکشی) عرضه میشوند که هر کدام برای نوع خاصی از سنگها و کاربردها طراحی شدهاند.

2. چه تفاوتی بین سنگشکن فکی و مخروطی وجود دارد؟

پاسخ:

- سنگشکن فکی: برای خرد کردن اولیه سنگها استفاده میشود و به دلیل ساختار ساده، برای سنگهای سخت و نیمهسخت مناسب است.

- سنگشکن مخروطی: معمولاً برای خردایش ثانویه استفاده میشود و برای سنگهای سختتر مانند گرانیت و بازالت ایدهآل است. این دستگاهها دقت بیشتری در خردایش و تولید خروجی یکنواخت دارند.

3. ظرفیت دستگاه سنگشکن چقدر است؟

پاسخ:

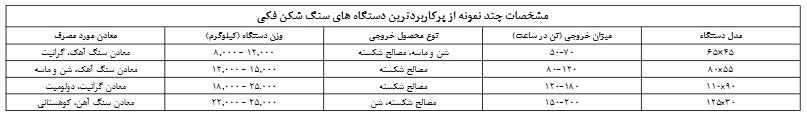

ظرفیت دستگاههای سنگشکن بسته به نوع و مدل آنها متفاوت است. بهعنوان مثال:

- سنگشکن فکی کوچک ممکن است ظرفیتی بین 10 تا 50 تن در ساعت داشته باشد.

- سنگشکن مخروطی متوسط میتواند تا 300 تن در ساعت خروجی داشته باشد.

برای تعیین ظرفیت مناسب، باید نیازهای خاص پروژه و نوع سنگ مورد بررسی قرار گیرد.

4. رایجترین مشکلات در دستگاههای سنگشکن چیست؟

پاسخ:

- سایش و خرابی قطعات: مانند منتل، کانکیو، چکش و فک.

- لرزش زیاد دستگاه: که معمولاً ناشی از نصب نادرست یا خرابی بلبرینگها است.

- کاهش عملکرد: به دلیل انسداد مواد در دستگاه یا استفاده از سنگهای نامناسب.

- مصرف بالای انرژی: به دلیل خرابی قطعات متحرک یا موتور دستگاه.

برای جلوگیری از این مشکلات، سرویس و نگهداری منظم دستگاه بسیار مهم است.

5. چه نوع سنگشکنی برای معدن من مناسب است؟

پاسخ:

انتخاب سنگشکن به عوامل زیر بستگی دارد:

- نوع سنگ: سنگهای سخت (مانند گرانیت) نیاز به سنگشکن مخروطی دارند، در حالی که برای سنگهای نرمتر میتوان از سنگشکن ضربهای یا فکی استفاده کرد.

- ظرفیت مورد نیاز: برای معادن کوچک، سنگشکنهای فکی یا چکشی کافی هستند، اما برای معادن بزرگتر، سنگشکنهای مخروطی یا ضربهای مناسبترند.

- نوع خروجی مورد نظر: اگر خروجی یکنواخت و دانهبندی خاصی نیاز دارید، سنگشکن مخروطی انتخاب بهتری است.

اگه سوال دیگری دارید حتما بپرسید